手 機:19924390438

郵 箱:market@gdhuanmei.com

電 話:020-85681020(華南)

網 址:www.heijiaosuo.cn

地 址:廣州市番禺區番禺大道北555號天安科技園

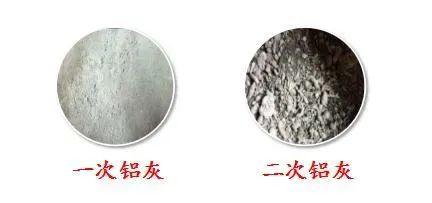

關于鋁灰的分類

鋁灰分一次鋁灰和二次鋁灰。一次鋁灰是電解氧化鋁生產原鋁過程中產生一種不熔于鋁液的浮渣,顏色通常為白色,故又稱白灰。一次鋁灰中金屬鋁含量15%-85%。此外,還含有氟化鹽、氧化鋁和氮化鋁等物質。二次鋁灰為一次鋁灰提取金屬鋁后的廢棄物或鋁精煉過程產生的含鋁廢渣,顏色呈黑色,又稱黑灰。主要成分為氧化鋁、氮化鋁,并含有少量的金屬鋁、鹽類等。通常含氧化鋁在60%上下,同時含有氟化鹽、氯化物和其它重金屬氧化物等有毒有害物質。

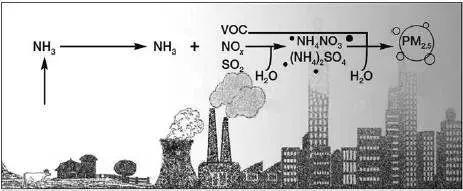

鋁灰中所含氮化鋁具有較高的反應活性,遇水或與潮濕的空氣接觸,極易發生水解反應生成氫氧化鋁和有毒有害的氨氣,由此造成對空氣的污染。并且鋁灰中含有氟化物、氯化物,長期堆積將對土壤和地下水造成嚴重污染,影響堆放區及周邊居民的生活穩定。

對鋁灰的無害化處置,首要的是脫除或分解其中所含氮化鋁,其反應性,從根本上解決鋁灰潮解所釋放氨氣對大氣環境的影響。然后脫除其中的氟化物,對土壤、水體的污染。

關于脫氮

熟知的鋁灰脫氮技術是通過對鋁灰渣進行水浸,使其中的氮化鋁與水發生水解反應生成氫氧化鋁和氨氣,氨氣逸出后用水為吸收劑進行吸收制得氨水。

該工藝雖然可以使鋁灰中的氮化鋁得到一定程度的分解,但反應生成的氫氧化鋁膠體會對氮化鋁微粒形成包裹,阻止或減緩水與氮化鋁之間水解反應的進行,使除氮效果受到限制。由實驗研究結果可知,簡單的水解脫氮工藝脫氮率僅為30-40%,脫氮不徹底。同時,由于氨水具有易揮發性,因此在采用水吸收工藝處理所逸出的氨氣時,所排放的尾氣中仍含有一定的氨,難以達標排放,會對大氣環境造成二次污染。

有研究者提出了鋁灰中氮化鋁的深度水解方法,該法系在加溫條件下將鋁灰與水混合并在一定條件下進行水解反應。高溫有利于加快反應速率,提高氮化鋁水解率,對水解過程所產生的氨氣進行吸收,可以收得氨水或銨鹽。但存在的問題是所提出的工藝仍然無法解決氫氧化鋁膠體對氮化鋁微粒的包裹問題,無法從根本上使氮化鋁水解率獲得突破。同時,水解反應需在高溫條件下進行,能耗較高,而且缺少對水解液中氟、氯元素進行分離提取的可靠方法,所產生的廢水仍會對環境造成二次污染。

目前,還有人提出了采用研發的鋁灰處理機對鋁灰進行無害化處置的說法,但縱觀其工藝過程,仍然歸屬于水解脫氮工藝范疇,其氮化鋁水解率仍然處在較低水平,無法解決鋁灰所存在的反應性和化學毒性問題。鋁灰的無害化處置是一個化學過程,需要多種設備組合,不是依靠單臺設備所能解決問題的。

鋁灰鋁渣無害化處置及利用經典參考——

重慶中明碩清再生資源綜合利用有限公司年產6萬噸鋁灰鋁渣無害化處置及利用項目

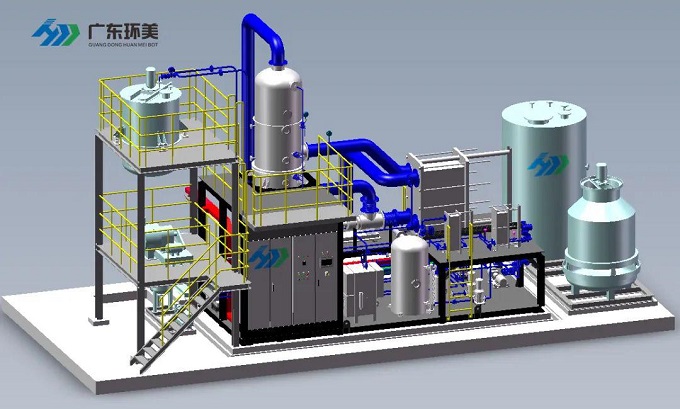

處理水量:300/d(包含1套5t/h MVR蒸發器、1套7t/h MVR蒸發器)

濃鹽水脫氟脫鈣成套裝置及配套蒸發濃縮結晶項目

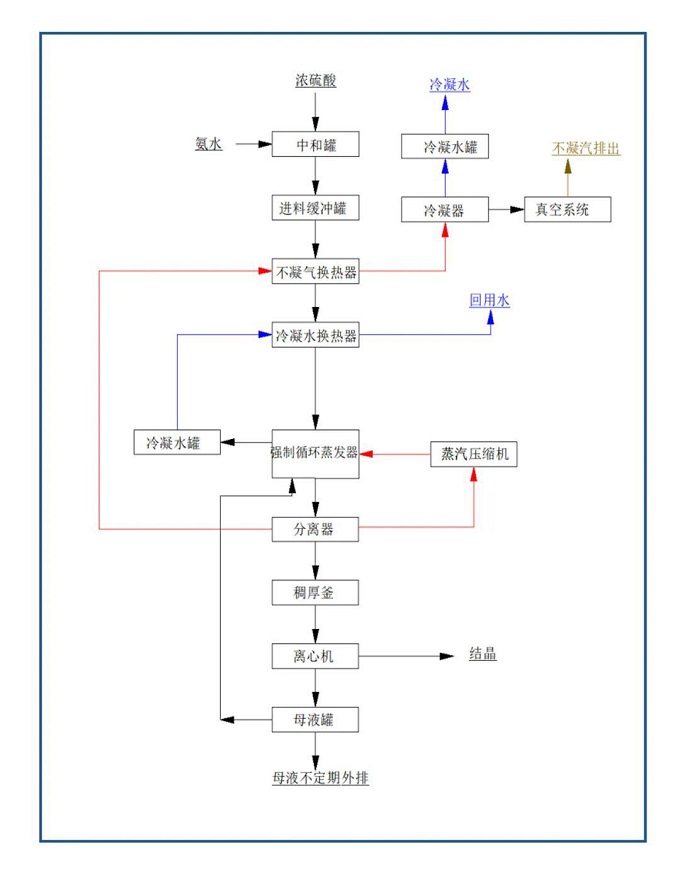

方案設計一:硫酸銨蒸發系統

本項目利用氨水和硫酸連續中和反應制成硫酸銨溶液,制成的硫酸銨溶液與少量環保產硫酸銨溶液混合緩存后進MVR蒸發結晶處理,離心處理后產出硫酸銨結晶料。從氨水槽出口和濃硫酸槽出口到從MVR蒸發器進料口到離心機出料口之間的所有設備、管路、自控,包含設備設計、制造加工、采購、安裝及調試(含氨水與硫酸反應制備硫酸銨)。

硫酸銨MVR蒸發器水質成分

硫酸銨來自于本項目自產的氨水(濃度約12%),和濃硫酸連續反應制成硫酸銨溶液,硫酸銨濃度約30%(wt),考慮濃度在20%~40%(wt)波動適應性,溫度常溫。

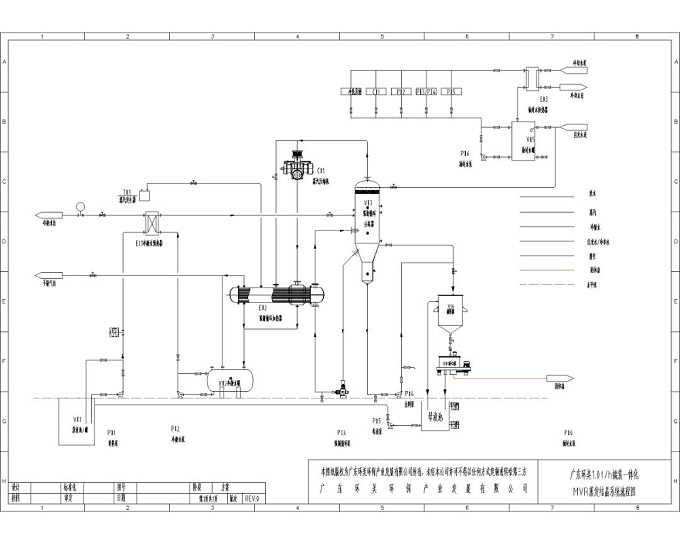

工藝流程圖

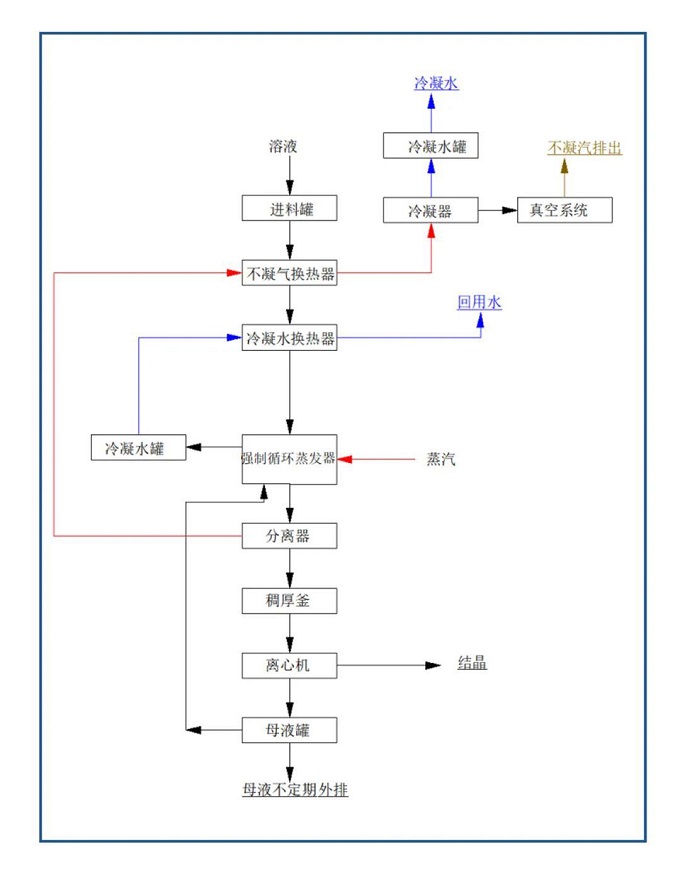

方案設計二:混鹽蒸發系統設備

從MVR蒸發器進料口到離心機出料口進之間的所有設備、管路、自控,包含設備設計、制造加工、采購、安裝及調試。乙方考慮蒸發結晶循環一定程度氟離子富集偏高后母液定期外排至我方濃鹽水處理工序。乙方考慮蒸發結晶一定時間后母液外排一部分雜鹽(難以蒸發的雜質)。

混鹽MVR蒸發器水質成分

濃鹽水:鹽含量濃度約為10-18%,其中氯化鈉約70~90%,氯化鉀約10~30%,鹽水pH≥10,溫度60~80℃。

鹽水中含有氨的存在,是氮化鋁與水反應生成的氨氣,反應過程未添加其他氯化物,氨氮總含量正常含量0.2%,蕞高不超過1%。

鹽水中存在氟離子,經脫氟脫鈣處理,F-含量不超過30mg/L。

工藝流程圖

方案設計三:脫氟脫鈣系統設備

濃鹽水處理前水質情況

濃鹽水處理前:Q=8~10t/h。鹽含量濃度約為10-15%,其中氯化鈉約70~90%,氯化鉀約10~30%,鹽水pH值7.5~10,溫度60~80℃。鹽水中懸浮物約1000~3000mg/L。鹽水中含有氨的存在,氨氮總含量正常狀態約0.2%,蕞高不超過1%。鹽水中存在氟離子,氟離子濃度100~500mg/L,極端情況下氟離子濃度約1000mg/L。

濃鹽水處理后需達到的處理要求

濃鹽水處理后:鹽水中懸浮物約<100mg>10。

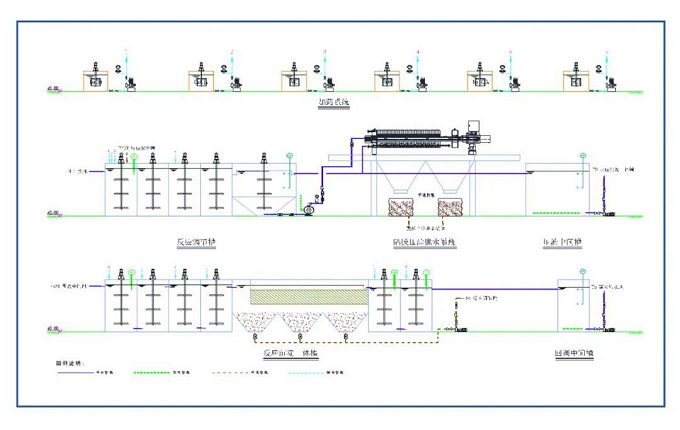

處理工藝流程

為了能更快的去除高鹽廢水中的鈣鎂離子及氟離子,設計采用兩級物化處理工藝,其中一級物化處理系統主要用于鎂及氟的去除,二級物化處理主要針對鈣的去除以及氟的進一步去除,具體處理工藝流程如下:

(1)生產產生的高鹽廢水,經收集后自流至高鹽廢水調節池,高鹽廢水經調節池充分均質均量后,可保障廢水處理系統的穩定運行;

(2)高鹽廢水經充分均質均量后,廢水經泵提升進入一級物化處理系統,一級物化系統主要由一級反應槽、一級沉淀槽、壓濾機及壓濾水槽組成,廢水經泵提升后進入一級反應槽,通過加藥系統往一級反應槽內投加液堿、氯化鈣、PAC及PAM,此時廢水中絕大多數鎂離子形成氫氧化鎂沉淀物從而被分離,廢水中大部分氟離子形成了氟化鈣沉淀物而被去除,反應所形成的細小懸浮物,經PAC與PAM反應作用后,細小懸浮物或膠體微粒互相吸附結合而成較大顆粒,并使得懸浮物從水中迅速分離,廢水經一級反應后,進入沉淀槽,如果當廢水反應形成的懸浮物量不大,不影響沉淀槽的正常固液分離時,廢水經沉淀槽固液分離后,污泥進入壓濾機進行脫水,壓濾機產生的泥餅委外處置,壓濾機產生的濾液自流進入壓濾水槽,沉淀槽清液則直接進入壓濾水槽;如果當廢水反應形成的懸浮物量很大,影響了沉淀槽的固液分離,沉淀槽中的泥水混合則通過泵全部提升至壓濾機進行固液分離,壓濾機產生的泥餅委外處置,壓濾機產生的濾液自流進入壓濾水槽。

(3)壓濾水槽中的廢水經泵提升后,進入二級物化處理系統,二級物化處理系統主要由二級反應槽、二級沉淀槽、pH調節槽及中間水槽組成,廢水經泵提升后進入二級反應槽,通過加藥系統往而級反應槽內投加鹽酸、碳酸鈉、PAC及PAM,此時廢水中溶解的部分鋁鹽形成氫氧化鋁沉淀物從而被分離,廢水中的鈣離子形成了碳酸沉淀物而被去除,反應所形成的細小懸浮物,經PAC與PAM反應作用后,細小懸浮物或膠體微粒互相吸附結合而成較大顆粒,并使得懸浮物從水中迅速分離,另外氟離子與PAC結合被進一步去除,為保證反應效果,反應pH控制在7-9,經反應后,廢水進入二級沉淀槽,廢水經二級沉淀槽固液分離后,污泥通過泵提升至一級反應槽,沉淀槽清液則直接進入pH調節槽,為了去除過量的碳酸鹽,防止后端蒸發系統濃縮結垢,pH槽首先調節pH至4.0左右,充分去除水中的碳酸鹽,同時為了蕞大限度的氟離子對蒸發的影響,調節槽內投加片堿,將廢水pH調整至10以上,回調后的廢水隨后進入中間水槽,蕞后通過提升泵提升至蒸發原水池。

鋁灰鋁渣無害化處置及利用經典案例二:

四川TCL海能鋁業有限公司年產10萬噸鋁灰全量化資源綜合利用項目

處理水量:480t/d(包含1套15t/h三效蒸發器)

濃鹽水脫氟脫鈣及配套蒸發濃縮結晶項目

方案設計一:濃鹽水脫氟脫鈣成套裝置

濃鹽水處理前水質情況

濃鹽水處理前:Q=13~23t/h,平均流量Q=18t/h。鹽含量濃度約為10-15%,其中氯化鈉約70~90%,氯化鉀約10~30%,鹽水pH值7.5~10,溫度60~80℃。鹽水中懸浮物約1000~3000mg/L。鹽水中含有氨的存在,氨氮總含量正常狀態約0.2%,蕞高不超過1%。鹽水中存在氟離子,氟離子濃度100~500mg/L,極端情況下氟離子濃度約1000mg/L。

濃鹽水處理后需達到的處理要求

濃鹽水處理后:鹽水中懸浮物約<100mg>10。

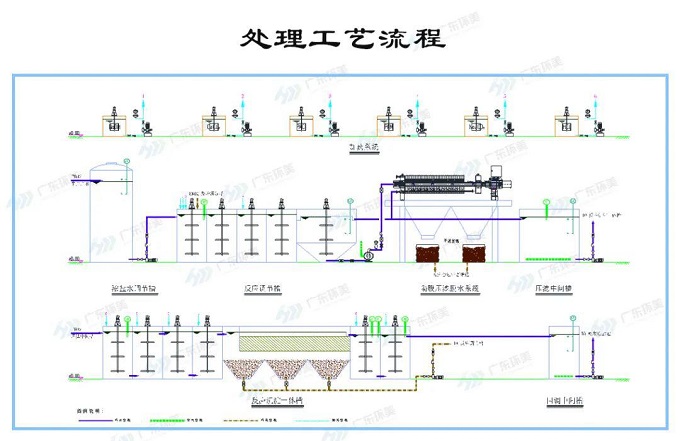

處理工藝流程及流程簡述

為了能更快的去除高鹽廢水中的鈣鎂離子及氟離子,設計采用兩級物化處理工藝,其中一級物化處理系統主要用于鎂及氟的去除,二級物化處理主要針對鈣的去除以及氟的進一步去除,具體處理工藝流程如下:

(1)生產產生的高鹽廢水,經收集后自流至高鹽廢水調節池,高鹽廢水經調節池充分均質均量后,可保障廢水處理系統的穩定運行;

(2)高鹽廢水經充分均質均量后,廢水經泵提升進入一級物化處理系統,一級物化系統主要由一級反應槽、一級沉淀槽、壓濾機及壓濾水槽組成,廢水經泵提升后進入一級反應槽,通過加藥系統往一級反應槽內投加液堿、氯化鈣、PAC及PAM,此時廢水中絕大多數鎂離子形成氫氧化鎂沉淀物從而被分離,廢水中大部分氟離子形成了氟化鈣沉淀物而被去除,反應所形成的細小懸浮物,經PAC與PAM反應作用后,細小懸浮物或膠體微粒互相吸附結合而成較大顆粒,并使得懸浮物從水中迅速分離,廢水經一級反應后,進入沉淀槽,如果當廢水反應形成的懸浮物量不大,不影響沉淀槽的正常固液分離時,廢水經沉淀槽固液分離后,污泥進入壓濾機進行脫水,壓濾機產生的泥餅委外處置,壓濾機產生的濾液自流進入壓濾水槽,沉淀槽清液則直接進入壓濾水槽;如果當廢水反應形成的懸浮物量很大,影響了沉淀槽的固液分離,沉淀槽中的泥水混合則通過泵全部提升至壓濾機進行固液分離,壓濾機產生的泥餅委外處置,壓濾機產生的濾液自流進入壓濾水槽。

(3)壓濾水槽中的廢水經泵提升后,進入二級物化處理系統,二級物化處理系統主要由二級反應槽、二級沉淀槽、pH調節槽及中間水槽組成,廢水經泵提升后進入二級反應槽,通過加藥系統往而級反應槽內投加鹽酸、碳酸鈉、PAC及PAM,此時廢水中溶解的部分鋁鹽形成氫氧化鋁沉淀物從而被分離,廢水中的鈣離子形成了碳酸沉淀物而被去除,反應所形成的細小懸浮物,經PAC與PAM反應作用后,細小懸浮物或膠體微粒互相吸附結合而成較大顆粒,并使得懸浮物從水中迅速分離,另外氟離子與PAC結合被進一步去除,為保證反應效果,反應pH控制在7-9,經反應后,廢水進入二級沉淀槽,廢水經二級沉淀槽固液分離后,污泥通過泵提升至一級反應槽,沉淀槽清液則直接進入pH調節槽,為了去除過量的碳酸鹽,防止后端蒸發系統濃縮結垢,pH槽首先調節pH至4.0左右,充分去除水中的碳酸鹽,同時為了蕞大限度的氟離子對蒸發的影響,調節槽內投加片堿,將廢水pH調整至10以上,回調后的廢水隨后進入中間水槽,后通過提升泵提升至蒸發原水池。

方案設計二:鹽及硫酸銨蒸發結晶器、離心機、烘干機成套設備

裝置能力

(1)濃鹽水:濃鹽水進料量13t/h,廠家考慮10%循環料量;鹽含量濃度約為10-15%,其中氯化鈉約70~90%,氯化鉀約10~30%,鹽水pH≥10,溫度60~80℃。鹽水中含有氨的存在,氨氮總含量正常狀態約0.2%,蕞高不超過1%。鹽水中存在氟離子,F-含量不超過30mg/L,鹽水中存在氟、鈣、鎂離子,F、Ca、Mg含量不超過100mg/L。要求蒸發器蒸發量15t/h。

(2)硫酸銨溶液:間斷進料量1t/h,濃度30%(wt),PH值5~6,常溫。要求蒸發器蒸發量1t/h。

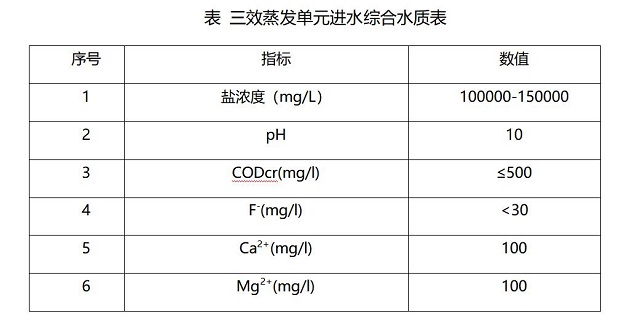

蒸發進水水質要求

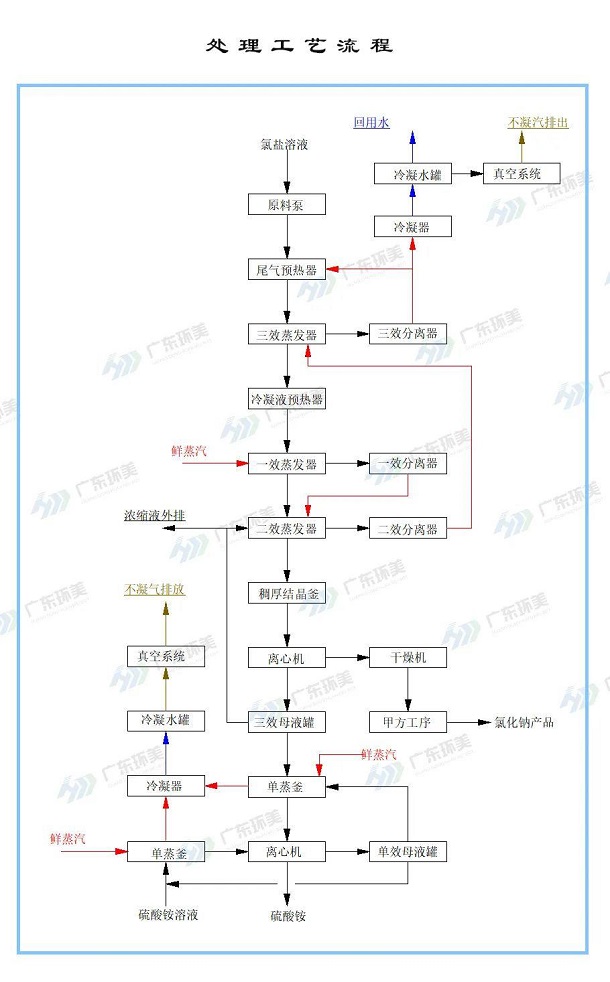

主工藝路線:

項目設計圖

鋁灰鋁渣無害化處置及利用經典案例三:

興發環境科技有限公司年產5萬噸鋁灰全量化資源綜合利用項目

處理水量:120t/d(包含1套24t/d MVR蒸發器)

濃鹽水脫氟脫鈣及配套蒸發濃縮結晶項目

數據參數

原液成分:鋁灰的氯化鈉氯化鉀混合鹽,含鹽量20-25%

不可進系統成分:易燃易爆介質,強氧化性介質、強酸、含氟等腐蝕性離子,高沸點有機物(濃縮后發生反應、或結焦、流動性差等有機物也不可進系統)

進料溫度:常溫

設計任務:處理能力為1.0t/h,按結晶工況考慮

工藝流程

1.物料流程

物料經進料泵泵入系統經電磁流量計監測流量后,進入預熱系統與蒸發冷凝水預熱回收能量后進入蒸發系統。

進入蒸發系統的物料進入強制循環加熱器升溫升壓進后入分離器內進行閃蒸蒸發,溶液的濃度不斷提高,直至析出晶體。2析出晶體后的晶漿液經出料泵泵出系統至稠厚器后,出料至離心機離心,離心母液返回系統繼續蒸發。

離心固體業主另行處理

2.壓縮流程

強制循環分離器出來的二次蒸汽進入壓縮機壓縮升溫升壓后返回強制循環蒸發器,給蒸發系統提供熱源,二次蒸汽循環利用,沒有能源的浪費,達到節能降耗的目的。

3.清洗系統

此套蒸發器配備了清洗系統,清洗液可為弱酸弱堿或者直接為清水。可以自動或手動清洗換熱器、結晶分離器等各個設備的易結垢部位。

項目設計圖

服務熱線

020-85681020(華南)

郵箱:market@gdhuanmei.com

聯系人:周經理19924390438

研發中心:廣州市番禺區番禺大道北555號天安總部中心1號樓9層

生產基地:廣東省韶關市湞江區獅塘路39號

掃一掃,關注環美