手 機:19924390438

郵 箱:market@gdhuanmei.com

電 話:020-85681020(華南)

網 址:www.heijiaosuo.cn

地 址:廣州市番禺區番禺大道北555號天安科技園

鋰是很輕的金屬元素,化學性質非常活潑,在自然界中主要以化合物的形式存在于鋰輝石、鋰云母、透鋰長石等固體礦、鹽湖鹵水及海水中。鋰作為一種戰略資源,在軍工、民用、航天航空領域的應用十分廣泛,被譽為“推動前進的金 屬”,因此對鋰及其化合物的研究一直以來都受到各國的高度重視。

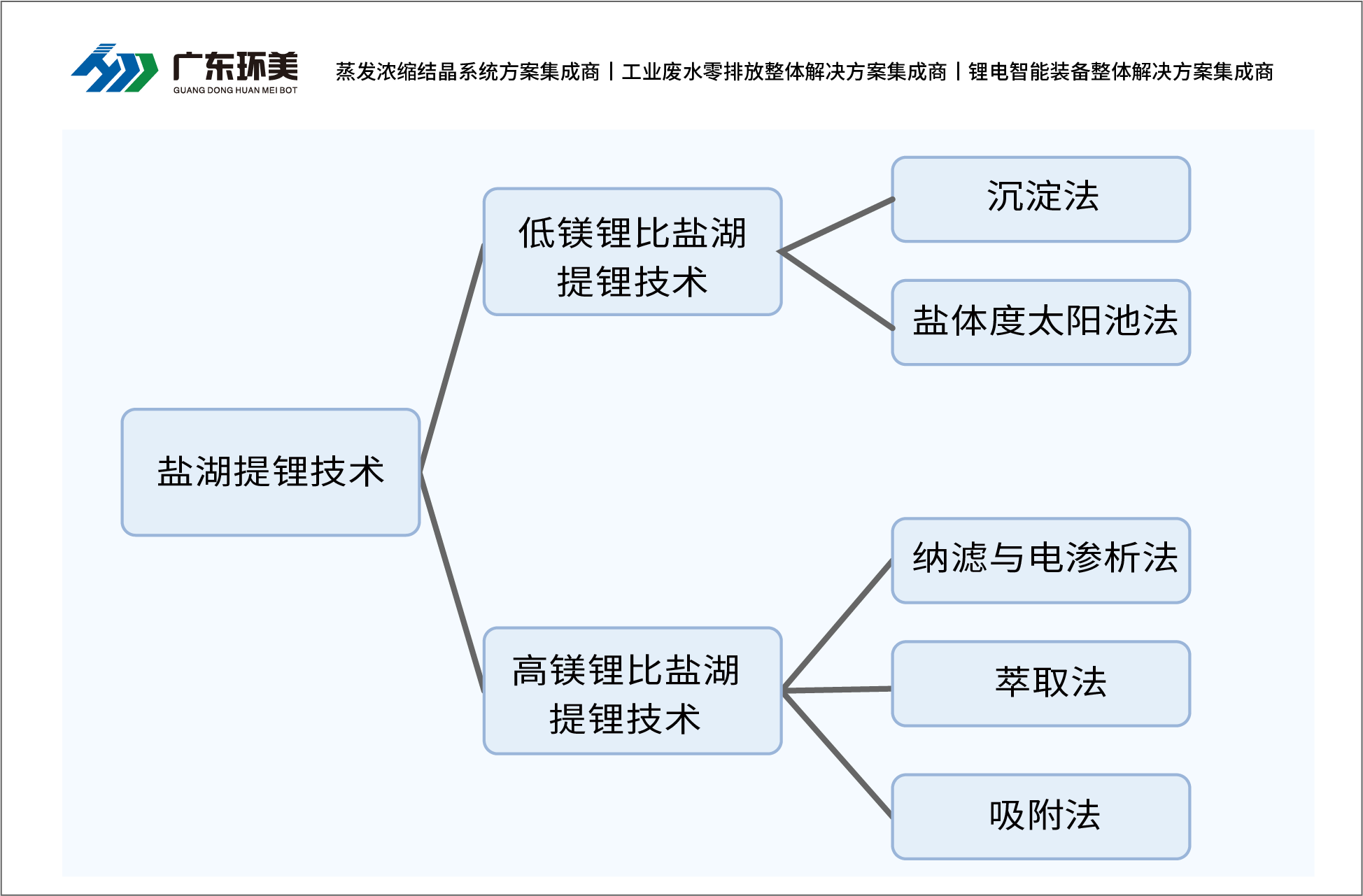

隨著新能源行業的迅速發展,鋰的需求量逐年遞增,鋰的提取分離技術也受到越來越多的關注。我國鹽湖鋰資源豐富,但因鎂鋰比高、分離難度大,目前尚未有效開發利用。開發適用于我國高鎂鋰比鹽湖鹵水的提鋰分離技術,具有重要的研究價值和戰略意義。目前,鹽湖提鋰的主要方法如圖1所示。

一、沉淀法

01

碳酸鹽沉淀法

碳酸鹽沉淀法是將鹽湖含鋰鹵水蒸發、濃縮后,加入石灰去除鹵水中殘留的鈣鎂等堿性金屬雜質,再加入碳酸鈉沉淀劑制備碳酸鋰產品。該方法的能耗較低,可適用于工業化的生產提取,不足之處是對鋰的選擇性較低,而且生產過程中對堿的消耗相對較大。將鹽湖鹵水利用太陽能自然蒸發、濃縮制鹽后,采用分段結晶進行分離,再加入堿性沉淀劑與雜質金屬Mg2+生成不溶性沉淀,經固液分離去除鎂,隨后保持一定溫度和堿度條件,使NaCl蒸發結晶析出,加入沉淀劑純堿制備碳酸鋰產品。用氨水和碳酸氫銨分別調節鹵水堿度和沉淀雜質鎂,鎂的去除率在98%左右,鋰的回收率在95%以上。碳酸鹽沉淀法具有操作簡單、工藝成熟等優點,是目前低鎂鋰比型鹽湖鹵水提鋰的主要方法,但對我國成分復雜的高鎂鋰比型鹽湖鹵水適應性較差,在鋰分離提取過程中存在堿耗量大和選擇性差等問題,導致其在工業應用方面存在一定的局限性。

02

鋁酸鹽沉淀法

通過合理地控制鋁鋰比首先得到鋁鋰沉淀物,然后過濾沉淀物并對沉淀物在高溫下煅燒,對煅燒產物進行水浸,使鋁鋰分離,之后用沉淀劑除去含鋰溶液中的鈣、鎂等雜質,蒸發濃縮后加入碳酸鈉進行沉鋰反應,實現碳酸鋰產品的生產。AlCl3·H2O和NaOH為原料,采用氫氧化鋁沉淀法選擇性沉淀鋰,再將鋁鋰共沉淀物進行高溫煅燒和室溫水浸,過濾后得到含鋰溶液,然后向溶液中加入NaOH去除鈣鎂雜質后,加入碳酸鈉得到碳酸鋰。總體來講,鋁酸鹽沉淀法普遍存在碳化液及焙燒浸取液蒸發耗能高、淡水消耗量大和工藝流程復雜等問題。

03

硼鎂、硼鋰共沉淀法

硼鎂共沉淀法是指將鹽田蒸發濃縮析出鉀鎂混鹽后的鹵水進行脫鎂處理,加入堿性沉淀劑控制pH值在8—10,在一定溫度和壓力下,使硼鎂共沉淀,固液分離后向母液中加入NaOH進行深度除鎂,再加入純堿制備碳酸鋰產品,該法鋰的回收率達80%—90%。硼鋰共沉淀法是指將析出鈉鉀的老鹵進行除雜處理后,加入鹽酸或硫酸等酸性沉淀劑使硼鋰共沉淀,從而實現鋰與鎂分離,所得沉淀物經水洗后,再深度除鎂、鈣等雜質,加入沉淀劑制備碳酸鋰,鋰的回收率達75%—85%。硼鎂、硼鋰共沉淀法適用于我國高鎂鋰比型鹽湖鹵水生產提鋰,并且此種方法分離工序簡單、操作性強,鋰收率較高,具有一定的工業應用前景,但不足之處是硼鎂共沉淀法所得沉淀物多呈膠體狀,固液分離困難,在分離過程中鋰的損失率達15%—20%,造成鋰的極大浪費。在硼鋰共沉淀法的基礎上采用一次冷凍、兌鹵蒸發、一次蒸發、二次冷凍、二次蒸發、沉淀硼鋰的工藝流程進行硼鋰共沉淀,此法硼鋰的回收率較高,實用性較強。沉淀法工藝發展較早,具有工藝技術成熟、操作可靠性高等優點,但對于我國以高鎂鋰比型鹽湖鹵水為原料的生產過程,普遍存在堿性沉淀劑的使用量較大、生產成本較高和對鋰的選擇性較差等問題。

二、溶劑萃取法

溶劑萃取法是利用溶質在水相和有機相中溶解度或分配系數的不同,使溶質從水相轉移到對溶質有較大溶解度的有機相,從而達到溶質轉相分離的目的,溶劑萃取法是選擇性分離和提取金屬離子的主要方法之一。目前研究較多的萃取劑主要有β-雙酮類萃取劑以及中性含磷萃取劑等。

01

β-雙酮類萃取劑

β-雙酮類萃取劑又稱為螯合萃取劑,萃取劑上的羥基或羰基可與鋰離子形成較為穩定的螯合結構,在協萃劑的作用下形成相應萃合物,使鋰得到分離。β-雙酮類萃取劑應用于提取鋰具有很好的分離效果,但β-雙酮類萃取劑在堿性萃取條件下存在溶損率較高的問題,并且萃取劑及協同萃劑成本相對較高,還未實現工業化應用。

02 中性含磷萃取劑

中性含磷萃取劑主要包括磷酸三丁酯、二丁基膦酸丁酯和三正辛基氧化膦等,在不同的協萃劑或稀釋劑作用下,可以對鋰表現出優良的選擇性提取效果。青海鹽湖研究所采用磺化煤油為萃取劑從高鎂鋰比鹽湖鹵水中萃取鋰,將萃取后的有機相用鹽酸進行反萃,隨后將反萃液進行處理,再加入沉淀劑制取碳酸鋰產品。磺化煤油萃取較為適用于高鎂鋰比型鹽湖提鋰,鋰鎂分離系數高達1.87×105,該方法大大降低了生產成本,并且通過一個萃取循環過程便可將鐵鋰分離,使生產流程得到了簡化。雖然煤油萃取體系在處理高鎂鋰比鹽湖鹵水時表現出較好的選擇性分離效果但成本較高,在水中溶損嚴重,對設備具有較強的侵蝕性,并且在酸性反萃過程中易降解。

三、吸附法

吸附法是利用對鋰離子有選擇性的吸附劑來結合鋰離子,然后在洗脫劑作用下洗脫抽離出鋰離子,從而使鋰離子與其他雜質離子得到分離。該方法的關鍵在于鋰離子吸附劑的選擇,找到對鋰選擇性好、可循環利用且生產成本相對較低的鋰離子吸附劑是該方法成功的關鍵。根據吸附劑的性質可將吸附劑分為有機離子交換吸附劑和無機離子交換吸附劑兩種,它們主要依靠材料本身特性對鋰離子進行選擇性吸附,因具有較高的選擇性和記憶效應,可使鋰與其他雜質較好分離。

01鋁基吸附劑

鋁基吸附劑主要分為無定形氫氧化鋁吸附劑和鋁鹽吸附劑。無定型氫氧化鋁吸附劑在鋰吸附生產過程中,其表面較大的自由酸性羥基可促進氧化物表面產生含羥配合物與鋰離子相結合,使鋰離子與其他雜質得到分離。鋁鹽吸附劑對鋰離子的選擇性吸附性能較好,但是該類吸附劑存在的形式主要為粉末狀,存在流動性和滲透性較差的缺點,在生產過程中易造成吸附劑的流失。

02層狀吸附劑

層狀吸附劑一般為具有層狀結構的4價金屬酸性鹽。在4價金屬酸性鹽中,磷酸鹽和砷酸鹽對鋰離子表現出較高的選擇性,并且該類吸附劑層間距大小與鋰離子直徑大小越接近,吸附劑對鋰離子的親和性越強,對鋰離子表現出優越的選擇性。砷酸釷是一種無機離子交換劑,其層間距大小與鋰離子大小相近,可使鋰離子進入晶體內部置換出氫,而鹵水中其他離子被阻擋停留在晶體外面,從而實現鋰與其他雜質的分離。

03

離子篩型吸附劑

離子篩型吸附劑對鋰的提取分離具有高度選擇性,現已成為國內外研究的熱點。在一定條件下,合成出鋰鹽前驅體,然后將鋰離子洗脫出來,得到具有孔隙結構的金屬氧化物即為鋰離子篩吸附劑,該吸附劑對鋰離子具有記憶作用,可實現鋰離子與其他雜質離子的分離。離子篩型金屬氧化物用于提取分離鋰,具有穩定性好、選擇性強、吸附容量大等優點,可較好地適用于成分復雜的鹽湖鹵水提鋰。但離子篩普遍呈粉末狀,其流動性和滲透性較差,在吸附洗脫過程中溶損率較高。

四、膜分離法

01電滲析法

電滲析是一種以離子交換膜為媒介,電位差為驅動力的膜分離過程。作為膜分離過程中一項比較成熟的技術,電滲析已經廣泛應用于水處理過程。采用對一價離子具有選擇性的離子交換膜對高鎂鋰比鹵水進行濃縮鋰的研究,提鋰后的母液可循環利用。研究結果顯示,電滲析過程可使鋰的單次提取率達80%以上,同時鎂離子的脫除率在95%以上,鹵水中的鎂鋰比大幅降低,濃縮后鋰離子的濃度為2~20 g/L。電滲析技術的關鍵在于離子選擇性交換膜,膜表面的帶電基團,可讓單價離子通過膜孔而阻止二價及多價離子的透過。而提鋰母液可循環使用,膜技術分離高鎂鋰體系勢必成為未來的研究方向。中科院鹽湖研究所探究了電滲析法從鹽湖鹵水中分離鎂鋰的效果。該方法是將鹽湖鹵水日曬濃縮制得老鹵(Mg/Li重量比1:1—300:1)經過一級或多級電滲析器,利用單價選擇性陰、陽離子交換膜進行了循環式、連續式、連續部分循環式等操作工藝濃縮鋰,可以獲得富鋰低鎂鹵水。此法中Li+提取率高于80%,Mg2+的脫除率高于95%,實現了高鎂鋰比鹽湖鹵水中鋰與其他離子的有效分離,使鹽湖鋰、鉀、鎂、硼等資源得到綜合利用。

02納濾膜法

納濾膜法分離的原理是納濾膜能截留二價及以上的金屬陽離子,一價的鋰離子和鈉離子則能通過,從而就可以將提鉀老鹵中的鋰離子與鎂離子分離的方法。采用兩級納濾法分離鹽湖鹵水中Mg2 +及Li+,反滲透膜富集含鋰溶液。在納濾膜分離操作之后,滲透水可作為反滲透膜的進水生產鋰鹽,濃縮水可用來提取鎂鹽,使鹽湖鹵水中的無機鹽資源得到綜合利用。

五、煅燒法

該法以提鉀、提硼后的富鋰鹵水為原料,經過日曬蒸發去除50%的水,得到含鋰四水氯化鎂后經過噴霧干燥、高溫煅燒等步驟得到含鋰氧化鎂;然后加水洗滌、過濾、浸取鋰,用石灰乳除去鈣、鎂等雜質,將溶液蒸發濃縮至含Li+量2%左右,加入純堿沉淀、烘干后得到碳酸鋰產品,鋰的收率達到90%左右。使用該法提鋰有利于鋰鎂等資源的綜合利用,原料消耗較少;但鎂的脫除會使流程趨向于復雜,且生產過程中設備腐蝕嚴重,水量蒸發較大。

服務熱線

020-85681020(華南)

郵箱:market@gdhuanmei.com

聯系人:周經理19924390438

研發中心:廣州市番禺區番禺大道北555號天安總部中心1號樓9層

生產基地:廣東省韶關市湞江區獅塘路39號

掃一掃,關注環美